Hay un proverbio que afirma que es más práctico enseñar a un hambriento a pescar que regalarle un pez cada día.

Bueno, yo estoy tratando de hacer algo parecido. Hasta ahora, me he dedicado a montar y probar los circuitos que me pedían, regalando mi tiempo y mi dedicación, hasta que esto me ha llevado a una saturación imposible de atender. Así que como vengo diciendo en los últimos artículos he decidido no volver a montar circuitos para los demás, y en cambio, enseñar a pescar, es decir, enseñar a montar y soldar estos circuitos para que cada uno pueda solucionar así sus necesidades, y por lo tanto yo voy a distribuir los equipos en forma de kit. Naturalmente hay otra solución, y es que cada uno vaya a la pescadería y compre su propio pez, lo que sería en este caso, encontrar una empresa que fabrique y monte los circuitos, pero el problema es que hacer esto, que no es difícil, si que resulta muy caro. Como quien va a la pescadería y compra sus pescados en lugar de pescarlos.

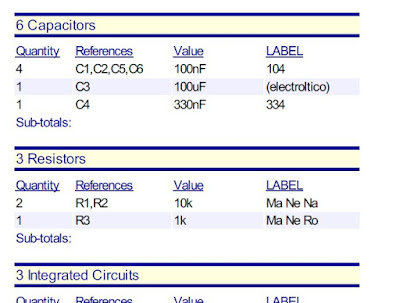

En el artículo anterior ya expliqué que debido a la forma en la que se van a distribuir estos kits no se requiere ningún conocimiento de electrónica, ya que cada kit contiene todos los componentes y una lista de los mismos en la que figura el texto o los colores que van impresos en cada componente, y que los identifica con una referencia que es la que va impresa en la placa del circuito impreso, de manera que se puede colocar cada componente en su lugar sin necesidad de interpretar sus códigos.

Quedaba, como ya decía allí, la dificultad de que es necesario soldar estos componentes en las placas de circuito, y hay muchos compañeros que en cuanto se habla de soldar se declaran totalmente incompetentes. Seguramente muchos han hecho intentos con malos resultados, y eso les lleva a pensar que se trata de una operación difícil y delicada, cuando solo se requiere un poco de cuidado. En mi opinión la mayoría de los fracasos se debe a no contar con el material adecuado y a ignorar la técnica de la soldadura con estaño que es sencilla, pero si no se hace bién, da lugar a malos resultados.

Así que para tratar de solucionar este tema he grabado el vídeo que encabeza este artículo, donde se puede ver el montaje total de la placa de circuito PWM7K que es una de las placas que forman parte de los kits de montaje de los controladores PWM72, PWM73SI y PWM75VO. Esta placa no tiene nada de especial y siguiendo las mismas técnicas se monta cualquiera de las otras placas de los kits.

Comienza el video presentando las herramientas necesarias. Como decía, muchos fracasos se deben a no contar con las herramientas adecuadas.

El elemento más importante es el soldador, pero debe ser un soldador adecuado. Para este trabajo debe ser un soldador de una potencia pequeña de entre 20 y 30 Watios y una punta muy fina, del orden de 1 mm. En España tenemos una estupenda empresa fabricante de soldadores que es JBC. El que se ve en el video es un JBC 40S de 23 Watios.

He visto quién intentaba soldar en un circuito impreso con soldadores de 100 W y puntas achaflanadas de más de 5 mm (que se usan por ejemplo para soldadura de kits de latón) y se quejaban de que se les desparramaba el estaño por toda la placa. Naturalmente, no estaban utilizando la herramienta adecuada.

Tan importante como el soldador es el estaño: Hay que soldar exclusivamente con estaño especial para soldaduras de electrónica, que se vende naturalmente en tiendas de electrónica. Hay quien intenta hacerlo con el que se vende en ferreterías para soldar tuberías de cobre, y claro......

El estaño debe ser fino (1 mm de diámetro) y de composición adecuada. Yo uso estaño con 62% de Estaño, 36% de Plomo y 2% de plata, pero pueden valer otras composiciones.

Algo fundamental: PROHIBIDO TOTALMENTE usar pastas o líquidos llamados "Flux" o "Fundentes" o "Pastas para soldar" etc.El hilo de estaño para soldar ya incorpora un núcleo de resina (Colofonia) que hace la labor de fundente en la cantidad justa y apropiada. Aportar más fundente no hace sino enguarrar las soldaduras y disimular posibles fallos.

Se necesita también de forma imprescindible un alicate de corte lateral, de los que hacen el corte al ras. Y también un alicate de puntas de pequeño tamaño.

Es conveniente también contar con unas pinzas para manejar las piezas pequeñas, un brocha para limpiar con ella los trozos de terminales cortados que quedan sobre la placa, y un juego de destornilladores de punta muy fina.

Necesitamos además un elemento para sujetar las placas mientras trabajamos con ellas. El video se ha hecho utilizando uno de esos artilugios llamados "tercera mano" o "escorpión" que tienen unas pinzas dirigidas hacia delante para sujetar con ellas la placa. Puede valer pero no es el mejor sistema, aunque probablemente es el más popular. En el propio video vemos como muchas veces al estar soldando la placa, ésta se desplaza por la presión ejercida por el soldador o el estaño. Esto resulta incómodo y muchas veces dificulta hacer bién la soldadura. Además hay que estar continuamente soltando la placa para voltearla.

Existen unos aparatos, desde luego bastante más caros, que sujetan la placa por los bordes entre dos mordazas y permiten voltearla sin necesidad de soltarla. Además tienen un peso elevado por lo que no hay peligro de que se muevan durante el trabajo. En el corto video que se muestra a continuación vemos como se usa uno de estos aparatos, que además de permitir voltear la placa cuenta con un brazo que sujeta los componentes para que no se caigan al girar la placa.

Naturalmente estos sistemas merecen la pena si se van a usar con frecuencia.

Respecto de la comodidad del puesto de trabajo conviene contar con una buena iluminación y una de esas lámparas que incluyen una lupa, como se ve en las imágenes. Se desaconsejan las gafas de aumento y las viseras con luces y cristales de aumento porque hay que apartar constantemente la vista de la placa para buscar herramientas o componentes, y si mantenemos una lente delante de los ojos acabaremos mareados.

Respecto de la comodidad del puesto de trabajo conviene contar con una buena iluminación y una de esas lámparas que incluyen una lupa, como se ve en las imágenes. Se desaconsejan las gafas de aumento y las viseras con luces y cristales de aumento porque hay que apartar constantemente la vista de la placa para buscar herramientas o componentes, y si mantenemos una lente delante de los ojos acabaremos mareados.

Respecto del método de trabajo, ya decíamos en el artículo anterior, que lo primero que hay que hacer es identificar cada componente con su referencia de acuerdo con la lista de materiales. Hay que recorrer toda la lista y asegurarse de que no hemos confundido la identificación y de que no falta nada. Es posible que el kit incluya algunos materiales como torretas para leds o tornillería que no están en la lista de materiales.

Una vez identificados todos los componentes se comienza a colocar cada uno en su posición en la placa que estará marcada por la referencia. Lo normal es colocar primero todos los componentes de un grupo (condensadores, resistencias, diodos, etc) y una vez colocados todos voltear la placa y soldar todos los componentes del grupo. Esto permite que si al ir colocando los componentes se detecta algún error, se pueda subsanar antes de hacer las soldaduras. Una vez soldados los componentes de cada grupo, se corta el sobrante de los que tengan terminales largos.

La forma correcta de soldar es esta:

- 1. Se aproxima la punta del soldador al taladro por donde asoma el terminal en la parte inferior de la placa. Este taladro está rodeado por una zona estañada de forma circular (a veces cuadrada) que se denomina "pad". Se apoya entonces el soldador de forma que la punta toque tanto el terminal a soldar como el pad. Hay que presionar un poco para que el calor se transmita tanto al terminal como al pad.

- 2. Se aproxima entonces la punta del hilo de estaño hasta que toque con el terminal y el pad. Como tenemos el soldador haciendo eso mismo, conviene aproximar el hilo por el lado contrario al que hemos aproximado el soldador. Esto se facilita teniendo el soldador en una mano y el estaño en la otra.

- 3. Si hemos actuado bien, el estaño se fundirá al contacto con el pad y el terminal que se habrán calentado lo suficiente desde el punto 1. Si no es así se puede presionar más fuerte con el soldador o girarlo entre los dedos para que transmita mejor el calor al pad y al terminal. En todo caso se puede tocar levemente la punta del soldador con el estaño para iniciar la fusión del mismo.

- 4. En cuanto se haya fundido la cantidad suficiente de estaño, que es muy poca, se retira el hilo de estaño, pero todavía no el soldador. En ese momento hay que comprobar que el estaño FLUYE por la zona a soldar cubriendo todo el pad y embebiendo el terminal.

- 5. Retirar el soldador.

Toda esta operación debe durar entre uno y dos segundos así que hay que tenerla un tanto entrenada. Si en ese tiempo no se ha conseguido la soldadura correcta hay que renunciar, levantar el estaño y el soldador y volver a intentarlo unos segundos después. Hay que tener en cuenta que el calor de la soldadura puede estropear determinados componentes que son sensibles al calor, así que hay que ser rápido para evitar que el componente reciba calor durante demasiado tiempo.

En el video se ven realizar muchas soldaduras, pero quizá donde mejor se aprecian es en la soldadura de los dos circuitos integrados que lleva la placa. Por cierto que también se aprecian algunas soldaduras fallidas que en una segunda pasada se arreglan.

Debe quedar claro que la misión del soldador es calentar los elementos a soldar y no fundir el estaño. El estaño se debe fundir por su contacto con los elementos a soldar. Por lo tanto la punta del soldador estará limpia de cualquier resto de estaño al iniciar cada soldadura. Si se acumula estaño en la punta del soldador hay que limpiarla con la esponjilla

Es esencial que la soldadura fluya por los componentes a soldar. Para ello éstos deben estar limpios y suficientemente calientes y a ello ayuda también el fundente que va incluido en el hilo. Como este fundente se evapora rápidamente (es el humo que sale de la soldadura) si la soldadura no se hace rápidamente, el fundente se perderá. Si ocurre esto, el estaño fundido no fluye, sino que forma una gota redondeada. Si ocurre esto, la soldadura es mala y hay que repetirla (en el video se ve esto en un caso durante la soldadura de leds) Por lo tanto no hay que intentar nunca soldar con estaño "viejo" es decir el que ha quedado en una soldadura fallida y mucho menos el transportado en la punta del soldador. Ese estaño ha perdido ya el fundente y por lo tanto no sirve para una soldadura correcta.

Las placas de estos kits llevan una máscara de soldadura (el barniz azul que las recubre). Esta máscara impide que el estaño se extienda más allá del pad correspondiente, por lo que es difícil que dos soldaduras se comuniquen. Si ocurriera esto, lo cual indica que se está aplicando demasiado estaño, la forma de solucionarlo es la siguiente:

Póngase la placa con la cara de soldaduras hacia abajo. A continuación tóquese entre las soldaduras que se han comunicado con el soldador como si quisiéramos "soldar en techo". Con esto la gravedad hará caer el estaño fundido hacia el soldador y las soldaduras quedarán separadas.

Estoy convencido que siguiendo estas instrucciones y practicando un poco, cualquier persona con un mínimo de habilidad puede lograr resultados perfectamente válidos. No hay que olvidar que estos elementos se dirigen a personas que están interesadas en el modelismo ferroviario, y por lo tanto deben tener una cierta habilidad manual (o algún ayudante que si la tenga) porque hacer lo que aquí se ha explicado no es más difícil que montar un mando de desvíos o construir una maqueta de plástico de un edificio para nuestra maqueta.

Insisto en que se sigan escrupulosamente los cinco pasos expuestos antes para realizar una soldadura. Es muy habitual que los principiantes (y no tan principiantes) cometan el ERROR de fundir el estaño con el soldador y pretender a continuacioçon usar el estaño fundido como un "pegamento" para unir los elementos a soldar. Hasta se ven a veces que trasladan una gota de estaño fundido en la punta del soldador para llevarlo al punto donde hay que unir los elementos. Si nadie les dice que así no es como se hace, se desesperarán viendo que no consiguen ninguna buena soldadura. El procedimiento descrito es el correcto (no hay más que ver en el video cómo funciona) y basta coger un poco de práctica para dominar la técnica. A este respecto se venden en las tiendas de electrónica unas placas para hacer circuitos que tienen perforaciones y tiras de cobre paralelas, Con una sola de esas placas y unas cuantas resistencias, que son muy baratas se pueden hacer prácticas antes de abordar un montaje que deba ser operativo.

En fin que animo a todos los que quieran seguir contando con mis circuitos a que se hagan con una caña de pescar y un carrete de sedal...digoooo, con un soldador y un rollo de hilo de estaño 😃